Tecnologia de tratamento de superfície de placa DHI série de carbono revestimento direto

1. História do revestimento direto da série de carbono

O processo de galvanização direta da série carbono tem sido amplamente utilizado na indústria de placas de circuito há 35 anos. Os processos amplamente usados na indústria incluem buracos negros, eclipses e sombras. A tecnologia de galvanização direta do buraco negro original foi patenteada em 1984 e tem tido sucesso comercial como um processo de revestimento através de furos FR-4.

Como o buraco negro é um processo de revestimento, não um processo redox, como o tanque químico de cobre, a tecnologia não é sensível à atividade de superfície de diferentes materiais dielétricos e pode lidar com materiais difíceis de metalizar. Portanto, esse processo tem sido amplamente utilizado em filmes de poliimida em circuitos flexíveis, de alto desempenho ou em materiais especiais, como o politetrafluoroetileno (PTFE). A tecnologia de galvanização direta de carbono e grafite é aprovada para aplicações aeroespaciais e aviônicas militares e atende aos requisitos da seção 3.2.6.1 da especificação IPC-6012D.

2. Desenvolvimento de placa de circuito

Com a necessidade de design de placa de circuito impresso, os processos de galvanoplastia direta continuaram a se desenvolver nos últimos anos. Devido à unidade de miniaturização, de componentes de chumbo a componentes de montagem em superfície, o design de PCB evoluiu para se adaptar a micro componentes com mais pinos, o que resulta em camadas de PCB aumentadas, placas de circuito mais espessas e orifícios de passagem. O diâmetro é menor. Para atender aos desafios de alta razão de aspecto, as especificações técnicas da linha de produção devem envolver a melhoria da transferência de solução e troca de microporos, como o uso de ondas ultrassônicas para molhar rapidamente os poros e remover bolhas de ar, e capacidade de melhorar a faca de ar e o secador para secar com eficácia circuitos grossos Pequenos orifícios na placa.

Desde então, os projetistas de PCBs entraram no próximo estágio: a fome de buraco cego, o número de pinos e a densidade da grade de esferas excedem a superfície da placa disponível para perfuração e fiação. Com a grade de 1,27 mm a 1,00 mm de pacotes ball grid array (BGA) e a grade de 0,80 mm a 0,64 mm de pacotes de escala de chip (CSP), os microfuros cegos se tornaram uma arma para os designers enfrentarem os desafios da tecnologia HDI.

Em 1997, os feature phones começaram a usar o design 1 + N + 1 para produção em massa; este é um design com orifícios micro-cegos na sobreposição do núcleo da camada. Com o crescimento das vendas de telefones celulares, janelas de pré-gravação e lasers de CO2, laser UV, UV-YAG e laser UV-CO2 combinado para formar microfuros cegos. As vias cegas permitem que os projetistas façam o roteamento sob as vias cegas, para que possam redistribuir mais grades de pinos sem aumentar o número de camadas. Atualmente, o HDI é amplamente utilizado em três plataformas: produtos miniaturizados, embalagens de última geração e produtos eletrônicos de alto desempenho. A miniaturização no design de telefones celulares é atualmente o aplicativo mais produtivo.

3. Chapeamento direto

Os sistemas de galvanização direta, como os buracos negros, devem superar os obstáculos técnicos para atender aos desafios de metalização dos buracos cegos e microvias HDI. Quando o tamanho do orifício cego é reduzido, a dificuldade de remover as partículas de carbono na parte inferior do orifício cego aumenta, mas a limpeza do fundo do orifício cego é um fator chave que afeta a confiabilidade; portanto, o desenvolvimento de novos produtos de limpeza e agentes de micro-corrosão visa melhorar a cegueira. Como limpar o fundo do buraco.

Além disso, com base na teoria e na experiência prática, o projeto do bico da seção de micro-erosão foi modificado para ser uma combinação de configuração de pulverização-imersão-pulverização. A prática provou ser um design eficaz. A distância entre o bico e a superfície da placa de circuito é reduzida, a distância entre os bicos é reduzida e a força de impacto do spray na placa de circuito é aumentada. Ao compreender os detalhes, o novo design do bico pode lidar com alta proporção de aspecto através de orifícios e orifícios cegos.

Com o desenvolvimento da próxima geração de telefones inteligentes, os fabricantes começaram a usar qualquer camada de design de orifício cego empilhado para eliminar orifícios passantes, o que desencadeou uma tendência de que, conforme a largura e o espaçamento entre linhas eram reduzidos de 60 μm para 40 μm, a produção de circuito placas A espessura original da folha de cobre usada no processo é constantemente reduzida de 18 μm para 12 μm para 9 μm. E cada camada sobreposta de qualquer placa de circuito de camada precisa ser metalizada e galvanizada uma vez, o que aumenta muito a demanda de capacidade do processo úmido.

Os smartphones também são os principais usuários de circuitos flexíveis e rígido-flex. Comparado com o processo de revestimento químico tradicional de cobre, a aplicação do revestimento direto na produção de qualquer camada, placa de circuito flexível (FPC) e placa de circuito rígido-flex aumentou significativamente, porque este processo é comparado com o processo tradicional de cobre químico. , menos uso de água, menos produção de águas residuais

4. Os requisitos de largura de linha / espaçamento de linha cada vez mais estreitos da PCB exigem controle estrito da profundidade de gravação

Agora, a última geração de smartphones e embalagens avançadas estão gradualmente adotando o método alternativo semiaditivo (mSAP). O mSAP usa folha ultrafina de 3 ¼ m para atingir largura de linha de 30/30 mícron e design de pitch. No processo de produção usando folha de cobre ultrafina, é necessário controlar com precisão a quantidade de corrosão por mordida de sulcos de micro-ataque em cada processo. Especialmente para processos de imersão química de cobre tradicional e de revestimento direto, a quantidade de corrosão por mordida da folha de cobre de superfície deve ser controlada com muita precisão

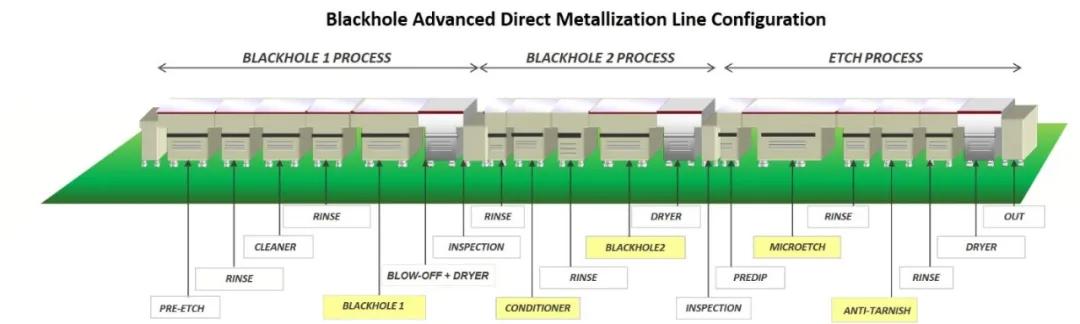

5. Avanços na configuração do equipamento

A fim de otimizar o processo de galvanização direta para corresponder ao processo mSAP, vários projetos de equipamentos diferentes foram testados gradualmente na linha experimental antes de serem colocados em produção total. Os resultados do teste mostram que, por meio de um bom projeto de equipamento, um revestimento de carbono condutor uniforme pode ser fornecido em uma ampla faixa de operação.

Por exemplo, no processo de galvanização direta da série de carbono, uma configuração de rolo patenteada é usada para tornar o revestimento de carbono mais uniforme. E reduza a quantidade de deposição de carbono na superfície da placa de produção, reduza a quantidade de suspensão de carbono e, ao mesmo tempo, evita a camada de carbono excessivamente espessa nos cantos dos orifícios cegos ou através dos orifícios.

As especificações do equipamento do tanque pós-microetching também foram redesenhadas. Se o fundo do orifício cego está 100% completamente limpo é a questão de qualidade mais preocupada do fabricante. Se houver resíduo de carbono no fundo do orifício cego, ele pode passar no teste durante o teste elétrico, mas como a área da seção transversal da condução é reduzida, a força de ligação também é reduzida, resultando em quebra devido à ausência de estresse térmico durante a montagem O problema da falha. Como o diâmetro do orifício cego é reduzido dos tradicionais 100 mícrons para 150 mícrons, 80 mícrons para 60 mícrons, atualizar as especificações do equipamento do sulco de micro-corrosão é fundamental para a confiabilidade do produto.

Por meio de testes e pesquisas para modificar as especificações do equipamento do tanque de micro-corrosão para melhorar a capacidade do processo de remover completamente o resíduo de carbono no fundo do orifício cego, ele foi aplicado em linhas de produção em massa. A primeira grande melhoria inclui o uso de sulcos de gravação dupla para fornecer um controle mais preciso da quantidade de mordida. No primeiro estágio, a maior parte do carbono na superfície do cobre é removida e, no segundo estágio, uma solução nova e limpa de micro-corrosão é usada para evitar que as partículas de carbono retornem à placa de produção em massa. No segundo estágio, a tecnologia de redução do fio de cobre também foi adotada para melhorar muito a uniformidade da micro-corrosão na superfície da placa de circuito.

Reduzir a variabilidade da quantidade de mordida na superfície da placa de circuito ajuda a controlar com precisão a quantidade total de corrosão na parte inferior do orifício cego. A variabilidade da quantidade de mordida é estritamente controlada pela concentração química, design do bico e parâmetros de pressão de pulverização

6. Melhoria química

Em termos de melhoria química, os agentes de limpeza de poros tradicionais e poções de micro-ataque foram testados e modificados, considerando a capacidade de controlar a corrosão por mordida. Os aditivos orgânicos no agente de limpeza são seletivamente depositados apenas na superfície do cobre, e não serão depositados no material de resina. Portanto, as partículas de carbono só serão depositadas neste revestimento orgânico especial. Quando a placa de circuito entra na ranhura de micro-corrosão, o revestimento orgânico tem alta solubilidade no líquido ácido. Portanto, o revestimento orgânico é removido pelo ácido no sulco de micro-gravação e, ao mesmo tempo, a superfície de cobre sob as partículas de carbono é gravada lateralmente, o que pode acelerar Remover partículas de carbono no mesmo lado.

Outro projeto de melhoria é que o uso de micro-corrosão de dois componentes pode melhorar a capacidade de remover partículas de carbono e reduzir a micro-rugosidade da superfície da folha de cobre. Deixe que a aspereza da superfície de cobre conduza à adesão de filme seco. Os resultados do teste mostram que o fundo relativamente liso do furo cego ajuda a melhorar a confiabilidade do revestimento no fundo do furo cego. Após o processo de galvanização direta da série de carbono otimizado, a folha de cobre na parte inferior do orifício cego foi completamente limpa, o que pode permitir que o cobre galvanizado continue a crescer na estrutura de cobre da folha de cobre para obter a melhor adesão de revestimento.

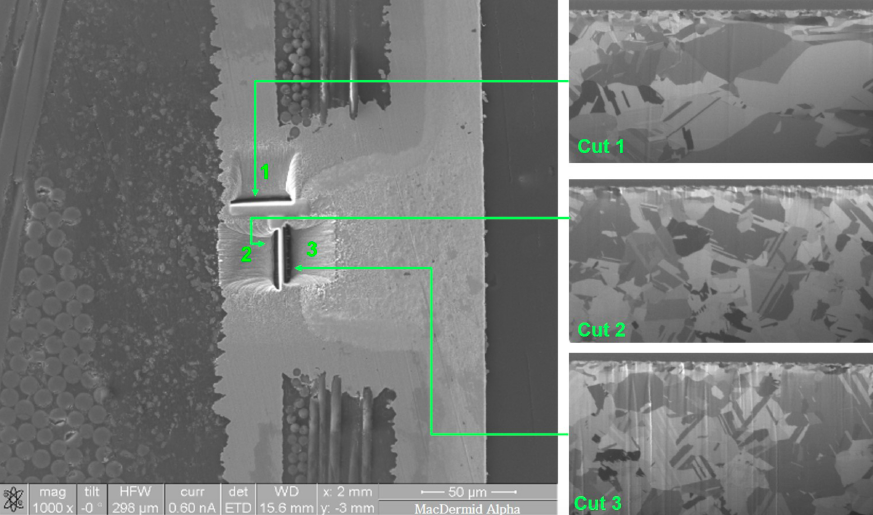

A combinação de tanques de processo chave e melhorias específicas em produtos químicos constituem um processo HDI / mSAP avançado adequado para a produção usando folha de cobre ultrafina. Através de uma única interface de ligação direta cobre-cobre, uma estrutura metálica contínua é formada, o que melhora a confiabilidade dos orifícios cegos. O tratamento da ranhura de micro-corrosão permite a micro-rugosidade ideal da folha de cobre no fundo do orifício cego para ser usado como um substrato de cobre galvanizado para preenchimento de orifícios. Isso promove o crescimento contínuo da rede de cobre galvanizado na parte inferior do orifício cego ao longo da rede da folha de cobre. Após o tratamento térmico normal de alta temperatura, os grãos de cobre são dispostos em uma rede e formam uma rede metálica contínua completa.

Observação e análise de amostras de corte de FIB para formar fatias finas mostram que as linhas de interface são uniformes em tamanho de grão e estrutura (Figura 5). Após choque térmico ou ciclo térmico, o limite entre a folha de cobre na parte inferior do orifício cego e o cobre eletrodepositado é difícil. Descobriu-se que não há nano-vazio que outros processos são propensos a, a menos que seja causado por fatores como como oxidação ou poluição.

A imagem de feixe de íons focalizados (FIB) da interface entre a camada de cobre galvanizada e a almofada de destino, tecnologia líder de galvanoplastia direta permite que uma forte ligação cobre-cobre tenha um bom desempenho sob estresse térmico.

As linhas de produção de galvanoplastia direta, tais como "buracos negros", são atualmente utilizadas no processo de produção em massa de semi-aditivo alternativo (mSAP) de folha de cobre ultrafina de 3 mícrons. Esses sistemas usam equipamentos relacionados que controlam com precisão a quantidade de micro-corrosão na produção em massa. A placa de circuito de 12 camadas produzida com este equipamento passou no teste IST de 300 ciclos. Nos produtos acima, os buracos negros são usados em L2 / 10 e L3 / 11 usando o processo mSAP. O tamanho dos orifícios cegos é de 80 ~ 100 x 45 ¼ m, e cada placa de circuito contém 2 milhões de orifícios cegos.

Use AOI para verificar se há resíduos de carbono no processo. Os resultados da inspeção mostraram que na produção de 5.000 PSM / mês, nenhum defeito foi detectado. A galvanoplastia dessas placas de circuito é feita em uma linha de produção de galvanoplastia vertical contínua (VCP); a camada interna adota a galvanoplastia completa do processo Tent-Etch e a camada mSAP deve ser a galvanoplastia padrão. A imagem de difração de elétron retroespalhado (EBSD) na Figura 6 mostra a uniformidade do tamanho do grão na interface entre a almofada alvo e a camada de cobre galvanizado.